Torebki do sterylizacji - jak używać ich poprawnie?

Jednym z najważniejszych etapów reprocesowania narzędzi medycznych jest ich pakowanie przed sterylizacją. Prawidłowe przeprowadzenie tej czynności oraz użycie opakowania odpowiedniej jakości pozwala na skuteczną sterylizację zawartości, a później – bezpieczne przechowywanie pakietu i podanie narzędzia do użycia bez naruszania jego jałowości. Popularne torebki do sterylizacji, choć proste, są przemyślanym produktem. Łączą funkcjonalność z wysokim poziomem bezpieczeństwa.

Spis treści:

1. Najpopularniejsze jednorazowe opakowania do sterylizacji narzędzi.

2. Torebki do sterylizacji - niezastąpione w mniejszych placówkach.

3. Wskaźniki sterylizacji na torebkach do sterylizacji.

4. Prawidłowe otwieranie torebek z jałowymi narzędziami.

Najpopularniejsze jednorazowe opakowania do sterylizacji narzędzi

Opakowanie sterylizacyjne musi spełniać dwa podstawowe warunki: zapewniać dobrą penetrację wnętrza przez czynnik sterylizujący oraz zabezpieczać wysterylizowane narzędzia przez określony czas. Materiał musi więc być przepuszczalny dla czynnika sterylizującego, a jednocześnie odporny na uszkodzenia mechaniczne.

Najpopularniejszymi typami opakowań są samoklejące torebki oraz rękawy – dzielone na odcinki i zamykane z dwóch stron za pomocą zgrzewarki.

Torebki do sterylizacji – niezastąpione w mniejszych placówkach

W warunkach niewielkiego gabinetu lekarskiego, salonu kosmetycznego, studia tatuażu lub innej placówki przeprowadzającej sterylizację na niewielką skalę, samoklejące papierowo-foliowe torebki do sterylizacji są bezkonkurencyjne. Nie wymagają przycinania, nie wymagają specjalnych urządzeń do zamykania, a ich standardowe rozmiary ułatwiają układanie w sterylizatorze i późniejsze magazynowanie.

Typowa torebka do sterylizacji wykonana jest ze specjalnego papieru oraz wielowarstwowej folii, odpornej na działanie wysokiej temperatury i nie wydzielającej żadnych składników toksycznych. Materiały te połączone są trwałym termozgrzewem, gwarantującym wytrzymałość i szczelność opakowania. Torebkę zamyka się za pomocą samoklejącego paska, zapewniającego wymaganą szczelność opakowania.

Podczas przygotowywania pakietów sterylizacyjnych należy pamiętać o podstawowych zasadach, czyli napełnianiu torebki do ¾ jej objętości, a także pozostawianiu ok. 30-milimetrowego odstępu między sterylizowanym materiałem a zgrzewem torebki. Konieczne jest również zabezpieczanie ostrych krawędzi narzędzi. Do tego celu można użyć dodatkowych wkładek wykonanych z papieru, a jeszcze lepiej – specjalnych wielorazowych osłonek silikonowych.

Wskaźniki sterylizacji na torebkach do sterylizacji

Na każdej torebce fabrycznie umieszczane są oznaczenia identyfikujące oraz wskaźnik sterylizacji typu I, odpowiadający metodzie sterylizacji. W przypadku najpopularniejszej metody sterylizacji parą wodną przy wskaźniku znajdziemy oznaczenie STEAM, dla sterylizacji nadtlenkiem wodoru jest to VH2O2, a dla sterylizacji tlenkiem etylenu – EO.

Należy pamiętać, że zadaniem wskaźnika umieszczonego na zgrzewie torebki jest jedynie potwierdzenie faktu przeprowadzenia sterylizacji. Dzięki temu możemy błyskawicznie odróżnić pakiety z już wyjałowionymi narzędziami od pakietów dopiero przygotowanych do sterylizacji, natomiast nie możemy zweryfikować skuteczności procesu – do tego celu służą paskowe testy kontroli sterylizacji umieszczane wewnątrz pakietów.

➤ Sprawdź jaki test kontroli sterylizacji wybrać do Twojego gabinetu

Prawidłowe otwieranie torebek z jałowymi narzędziami

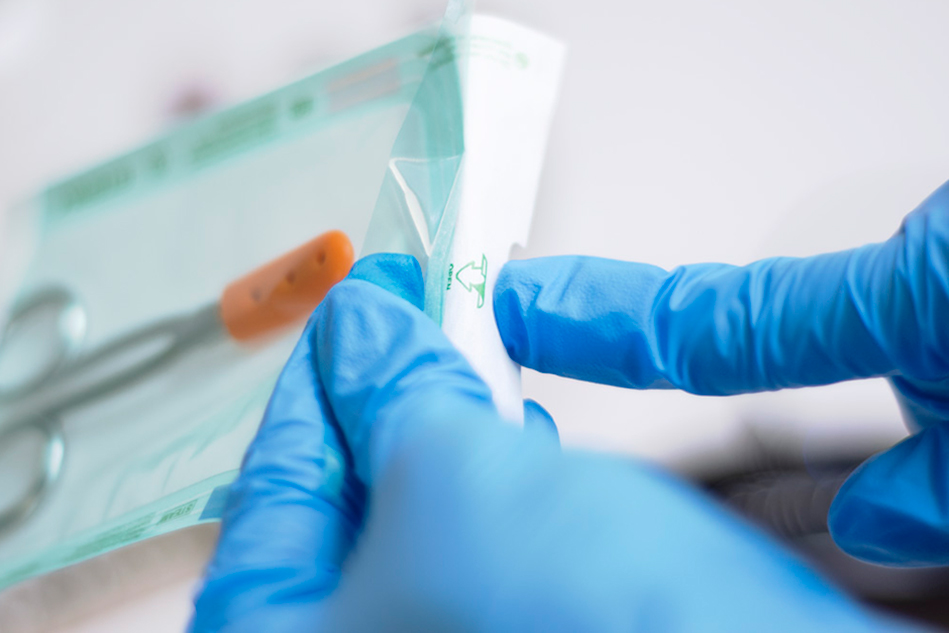

Cechą dobrej torebki do sterylizacji jest łatwość jej otwierania. Wspomniany wcześniej fabryczny zgrzew papierowych i foliowych elementów konstrukcyjnych z jednej strony zapewnia wymaganą szczelność, a z drugiej strony – umożliwia płynne, bezpyłowe oddzielenie obu warstw. Torebka nie może się rozrywać podczas otwierania.

Na każdym opakowaniu, na jednym z końców, znajdziemy specjalną ikonę wskazującą kierunek otwierania. Konstrukcja torebki ułatwia równoczesne uchwycenie obu warstw i ich sprawne oddzielenie, bez dotykania narzędzia znajdującego się wewnątrz.

Jakość opakowania do sterylizacji ma ogromne znaczenie i bezpośrednio przekłada się na bezpieczeństwo pacjenta i personelu placówki, dlatego ważne jest, by produkt ten był klasyfikowany jako wyrób medyczny i spełniał warunki przewidziane odpowiednimi normami. W przypadku jednorazowych torebek są to normy ISO 11607-1,2:2017 oraz PN EN 868-5:2019.